ホーム > ブログ テーマ「倉庫管理」 > 2010年9月一覧

四宮さん、お疲れ様でした!

本日付で、組み付けパートの四宮さんが退職されました。(写真は組み付けのパートさん5人娘です)

彼女は、いつも明るく、みんなに元気をくれる素敵な人でした!どんより曇り空の日でも、笑顔を絶やさず、現場を明るくしてくれていました。また、忙しい時期には、社員と一緒に夜遅くまで頑張ってくれました。共に働いたのは、半年ちょっと と短い間でしたが、最後に「ここで働けて良かったです」と言ってくれて、本当にうれしかったです。

明日から、寂しくなりますが・・・残るメンバーで、頑張っていきます!

四宮さん、お疲れ様でした!そして、ありがとうございました☆ (厚木配送センター)

環境改善パート3

先日の土曜日、蛍光灯の取り付け工事がありました。既存の水銀灯も使えるよう、蛍光灯を取り付ける場所・位置など施工業者の方、小林係長と念入りに最終確認を行い工事が始まりました。高すぎず、低すぎず フォークリフト作業の支障ない場所にまた、蛍光灯の交換できる高さにあったり、様々に工夫され取り付けられました。

先日の土曜日、蛍光灯の取り付け工事がありました。既存の水銀灯も使えるよう、蛍光灯を取り付ける場所・位置など施工業者の方、小林係長と念入りに最終確認を行い工事が始まりました。高すぎず、低すぎず フォークリフト作業の支障ない場所にまた、蛍光灯の交換できる高さにあったり、様々に工夫され取り付けられました。

必要な時に蛍光灯を点け、作業後は消して節約にもなるよう各スイッチの配置も考えてありました。う~ん!作業や環境に配慮され、さすがですね!

水銀灯だけでは、お天気の良い昼間でも薄暗かった倉庫が一新して明るくなり、また、品番表示も分かりにくく、側まで行って見ていたのが、手元で品番確認ができ、在庫表示の品番もはっきりよく見えるようになりました。これで、ミスも少なくなりますね。

本当にニチリン戸田課長様始め、たくさんの方々に感謝です、有難うございます!

お客様の一声で変わった鈴鹿営業所です。これから更に、ベストパートナーを目差していきます!

鈴鹿営業所

鈴鹿営業所大レイアウト変更

9月の18日・19日と休日返上でペンキ塗りと大幅なレイアウト変更を行いました。

18日は、本社から大沼係長・田中副主任、埼玉営業所より石川係長が早朝より手伝いに来て下さいました。小林係長が皆に指示を出し、在庫品をパレットに載せ、倉庫隅へ移動。スノコも撤去し、倉庫半分を空け、(写真左)清掃後、ペンキ塗り開始です。あらかじめニチリン戸田課長様よりペンキを塗る色、場所など指示を頂いていて、色は以前と同じ 青と緑の2色。そして、緑を塗る人、青を塗る人と持ち場を決め皆でペンキ塗りを行いました。(写真右:暗くてゴメンなさい)

手伝いに来てくださった皆様はじめ、鈴鹿営業所のメンバー総勢10人で協力し合って初日のペンキ塗りを無事終了。

翌日の19日はニチリン戸田課長様、井出様、高橋様が来社。倉庫へ入られると、「キレイにペンキ塗れとるやん!」とお褒めの言葉をたくさん頂きました。その後、ニチリン戸田課長様の指示で棚を並べ、在庫品を棚入れしたり、パレット保管の製品を並べたりと、各持ち場の作業員の指示で行われました。

最後に戸田課長様はブレーキホースや青山工業様の在庫品が棚入れされた状況やエアコン・クーラーホースが並べられた状況を一つひとつ確認をされていました。(写真左)

最後に戸田課長様はブレーキホースや青山工業様の在庫品が棚入れされた状況やエアコン・クーラーホースが並べられた状況を一つひとつ確認をされていました。(写真左)

二日間で行われたペンキ塗り、レイアウトで鈴鹿営業所が生まれ変わりました。これもひとえに、大切なお客様、ニチリン戸田課長様・井出様・高橋様のお陰です!お疲れ様でした!!そして、本社大沼係長、田中副主任・埼玉営業所の石川係長お疲れ様でした 有難うございました!鈴鹿営業所のみんな、お疲れ様でした、有難う~!皆様のご協力頂いた事をムダにしないよう、現状を維持継続していきます。本当に有難うございました!

鈴鹿営業所

環境改善パート2

先日、15日に換気扇の取り付け工事が行われました。

先日、15日に換気扇の取り付け工事が行われました。

倉庫内では通常の作業も行われ、左記のような機器が持ち込まれると一時、手を止めて見ている人もいました。業者の方が作業を開始され、スレートの壁を切断。枠をはめ込み・・と、手際よく取り付けていました。

私達も多少気にしながら作業をしていて、明かりがチカチカした時 右記のような溶接(?)が行われていました。この日は、雨が降ったり、曇ったりの一日で倉庫内は薄暗く、花火のように感じました。

写真左が取り付ける前、写真右が取り付け後の写真です。このように、業者さん、営業所の作業員さんと、お互いに気遣いをしながら無事取り付け工事が完了しました。また、写真撮影に快く応じてくださった業者さんに感謝します。有難うございました!!

鈴鹿営業所

㈱ニチリン・設備課の皆様、お疲れ様です。

厚木配送センターでは、倉庫内が暗い(=ミスが起こりやすい)ということで、ニチリン様の設備課の方々がお見えになり、9/9(木)~11(土)の3日間で、大改造していただきました。

①壊れた蛍光灯の修理

②蛍光灯の増設

ワイヤを通すため柱に穴を開けています。 感電したら大変です!細やかな部分も徹底しています

抜群のチームワークでどんどん作業が進んでいきます。 倉庫内が明るくなり、作業効率アップです!

③サービス向け作業場の配線延長

→

→

レイアウト変更後、コードリールを使用していましたが、台車が通れず、作業者が苦戦していました...。ご相談したところ、元のブレーカーから延長して頂き、配線を作業台の下に下ろして頂きました! 「こんなん、すぐや!」と言いながら、あっと言う間に作業終了です。

ニチリン・設備課の皆様、とても良いチームワークで、感動しました!私たち倉庫作業員も、見習わなくては・・・。 暑い中、本当にお疲れ様です!ありがとうございました!(厚木配送センター)

秦野第2物流センター大幅改装中Ⅱ!!

日々レイアウト変更をおこなっていると、「あれ?」と思う事が出て参ります。

先日上記の様にペンキ塗りを行ない、現在は下記の状況で、綺麗にラインに沿った状態に製品が置かれ、荷揃え作業をおこなっております。

先日上記の様にペンキ塗りを行ない、現在は下記の状況で、綺麗にラインに沿った状態に製品が置かれ、荷揃え作業をおこなっております。

しかし、壁面に掲示されていました作業標準書が全く見えない状態にになってしまい急遽、移動することになりました。事務所の中の壁にカラーボードを松浦副主任と一緒に貼り、ついでにみんなの作業の「目標選定」も見易く貼るようにしました。

しかし、壁面に掲示されていました作業標準書が全く見えない状態にになってしまい急遽、移動することになりました。事務所の中の壁にカラーボードを松浦副主任と一緒に貼り、ついでにみんなの作業の「目標選定」も見易く貼るようにしました。

環境改善

こんにちは!鈴鹿営業所です!!

厚木配送センターに続き、ニチリン戸田課長様、井出様の多大なるご協力の基、9月18日・19日の二日間鈴鹿営業所でも大幅なレイアウト変更が行われます。先立って『環境改善』ということで、早々に網戸を取り付けました。今までは網戸が無く、窓を開けると虫が入ってきたりして、窓も少し開けれれば良い方、ただでさえこの暑さ!倉庫内は計りしれない温度まで上昇し、その中でピッキング作業を行っておりました。

写真左右2枚とも網戸を入れた状態です。右側の方が拡大されていて、網戸が入っているのがはっきりおわかりと思います。

このように、倉庫内全ての窓に網戸が取り付けられ、事務所・休憩室の全窓にも取り付けられました。とくに倉庫内では窓を開けると涼しい風がはいってきて、作業も暑さのため、計算や数を数えるのに2~3回行っていたのが1回になり捗るようになりました。皆様に感謝です!!更に換気扇や蛍光灯を付けたりと環境改善を進めています。レイアウト同様 環境改善パート2・3・・とブログで紹介していきますね。ドンドン変わっていく鈴鹿営業所です!

鈴鹿営業所

祝!定時終了

本日は、ライン工場向けの現場作業が、定時に終了いたしました!レイアウト変更してから、ずっとバタバタしていたので、本当に久々の定時です(ToT) 土曜日に仕事を進めていたのも大きいですが、小さな改善が、少しずつ効果を出し始めたのでしょう (^^)

・・・しかし!

まだまだ油断は禁物。 現場終了後に、社員ミーティングを行いました。

・出荷日前日に、どこまで作業をするか?

・無駄な作業をしていないか?

・何人で取り掛かれば効率が良いか?

などなど、各々の作業順序の再確認をし、スムーズに回るようには、どうしたら良いか!?皆で話し合いました。

明日からまた少し人員配置や順序 等を変えてみます。日々、試行錯誤を繰り返し、安定した職場を目指していきます!(厚木配送センター)

小さなことからコツコツと!

こちらもレイアウト変更後、少々問題あり なライン工場向け在庫置場です。

1100×1100(㎜)サイズのパレットを横に並べ、在庫品を置いていましたが、奥のスペースが空いてしまい、デッドスペースになっています。そこで、スノコに置き換えました!奥行きが1500(㎜)になり、抱き合わせで置けるようになったため、スペースが有効活用されました。

(パレット在庫) → (スノコで在庫)

富田さんが先頭を切り、昼の清掃時間にみんなで行ないました。 こういった作業も手馴れたもので、あっという間に終わりました!

こんな小さなことでも、積み重ねる事で、どんどん良くなっていくはず!

まだまだ定時終了にはなっていませんが、毎日考えながら仕事するのって、楽しいです(^^)

(厚木配送センター)

Newアイテム☆

厚木配送センターで、補給部品のピッキング時に使用していたこの台車(左写真)、大きくてピッキングが しにくい! ということで、ニチリン・生産管理課 戸田課長様にご相談したところ、とても作業性の良いピッキング台車を購入して頂きました!(右写真) ダイフクさんの、ピックカートと言い、踏み台もついているので、棚管理在庫には持って来いの優れものです。同業者さんにもオススメします☆

(旧) (New)

レイアウト変更し、通路が狭くなったことで、作業がしにくくなっていましたが、この台車なら問題なしです! (^ ^) 戸田課長様、有難うございました!!(厚木配送センター)

甲陽物流の倉庫基準Part2

毎々お世話になります、倉庫品質改善チームです。

パート2は作業環境の改善についてです。

環境改善と聞くと、真っ先に空調設備や作業動線などを思い浮かべます。確かにその通りなのですが、今回は別の視点から考えてみたいと思います。

整列レーン(センター倉庫)

整列レーン(センター倉庫)

今までは入庫した物を「とりあえず」真っ直ぐに置き「なんとなく」振り分けていた製品でしたが、人は不思議なもので、床に線を引いた途端、枠内に置き、品種ごとに振り分けるようになるのです。 立ち上がったばかりや、不慣れな新人ばかりの倉庫は、まずここからスタートすることをおすすめします。 工場内でもかなり有効です。

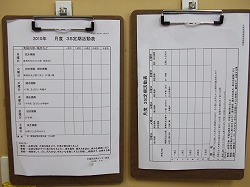

3Sチェック記録表(センター倉庫)

3Sチェック記録表(センター倉庫)

基本は3S、5Sなどと言われますが、こちらのチェック表は事務所の出入り口に掛けてあります。曜日ごとに重点清掃ポイントをチェックする仕組みになっています。 こちらもありがちな物なのですが、監査などをする側にしてみれば、何としてでも改善しよう、という意欲が伝わってくるのです。

壁に貼られた作業手順書(第2物流センター)

壁に貼られた作業手順書(第2物流センター)

手順書はあるものの、引き出しの奥にしまわれている、あるいはファイルに綴じてしまわれがちですが、こちらでは全面的に貼り出しています。感心したいのは、カラーパネルを使い目立たせている事。こちらも手順書を何とか活用したい意思が伝わってきますし、作業者全員と情報の共有をしようという心遣いも感じられます。

他にも当社の営業所・倉庫には数えきれないほどの改善があります。見る人が見ればどれも他愛無い改善に見えるのでしょうが、大切なのは改善しようとする心なのです。決して独りよがりにならず、お客様に良い仕事を提供するために何をすべきか。今はお客様にご迷惑ばかりかけているかもしれませんが、保管・ピッキング等を担当する倉庫が、自分たちの出来るサービスを常に考えている事が当社の宝ではないでしょうか。 今回はそんな気持ちが伝わるものを紹介しました。

〔倉庫品質改善チーム〕